Technologies

Fabrication additive

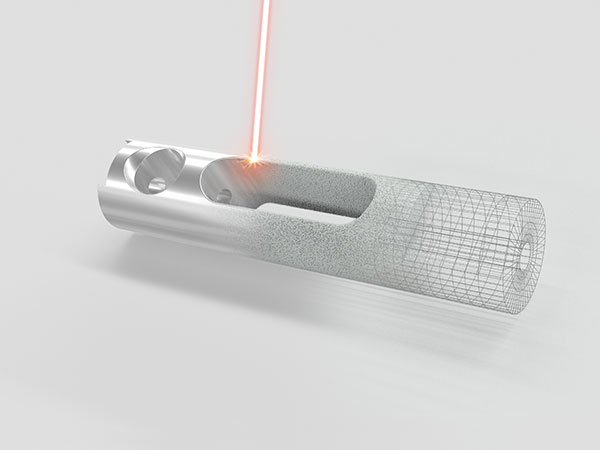

Nous proposons la fabrication additive de composants et de modules en poudres de métaux précieux en alliages d’or, d’argent, de platine ou de palladium pour divers marchés et différentes applications. Un excellent savoir-faire en matière de poudres et des machines exceptionnelles garantissent une compétence systémique qui permet de fabriquer des composants de la plus haute qualité. Grâce à des processus stables et sûrs, nous atteignons des chiffres de construction élevés dans la fabrication industrielle. Le taux important de récupération de poudre assure une grande rentabilité et classe la fabrication additive parmi les technologies particulièrement durables.

Avantages

Précision, avantages économiques et perfection des matériaux font de la fabrication additive bien plus qu’une solution alternative aux techniques traditionnelles de coulée et d’usinage par enlèvement.

Nouvelles libertés de conception

Nouvelles libertés de conception

La fabrication additive permet, contrairement au processus de coulée de précision, de réaliser les géométries les plus complexes. Elle est en mesure de produire directement même des cavités et des composants comprenant plusieurs pièces.

Matériaux aux propriétés exceptionnelles

Matériaux aux propriétés exceptionnelles

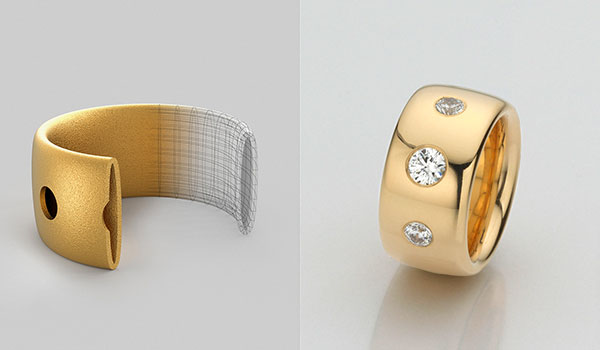

Les pièces produites par fabrication additive se caractérisent par des résistances et duretés particulièrement élevées et par une structure d’une extrême finesse qui confère aux surfaces polies un brillant extraordinaire et rend les pierres précieuses encore plus resplendissantes.

Efficacité des matériaux

Efficacité des matériaux

Une impression avec une forme proche des spécifications géométriques finales ainsi qu’un taux de récupération de poudre élevé permettent de faire l’économie de coûts importants. Pour les métaux précieux notamment, cela signifie une meilleure rentabilité.

Fabrication additive : application et innovation

Plus rapide, plus facile, absolument unique, des attributs qui décrivent la fabrication additive d’applications en métaux précieux. Il est ainsi possible par exemple d’accélérer considérablement les mises sur le marché dans le développement d’applications, d’économiser des matériaux coûteux tout en augmentant le confort du destinataire et d’offrir au créateur une liberté quasiment illimitée.

La finition dans des centres de tournage et de fraisage d’ébauches produites par fabrication additive pour les transformer en pièces d’horlogerie de grande précision ne concerne qu’un volume minimal à enlever, avec, ainsi, des temps d’usinage très courts, une faible usure des outils et un minimum de copeaux et de chutes à recycler. La chaîne de processus ne nécessite en fin de compte qu’une très faible consommation de matériau et un minimum de recyclage.

Propriétés parfaites du matériau avec les ors de couleur

Différentes configurations de l’imprimante 3D pour métaux fournissent des conditions optimales pour des processus de toute première qualité. Alors qu’il n’était jusqu’ici que difficilement possible d’usiner les alliages à forte teneur en or et en cuivre avec le laser rouge en raison de leur grande réflectivité, l’« édition verte » de la technologie TruPrint de Trumpf convient parfaitement à tous les alliages de métaux précieux. Les structures produites, très homogènes, sont d’une densité extrême et d’une finesse nettement supérieure à celle d’articles coulés. La dureté s’en trouve accrue, la résistance à l’usure améliorée et le poli a une brillance absolument parfaite.

Composants en platine et alliages de platine :

Les avantages de la fabrication additive par rapport aux méthodes de coulée conventionnelles se manifestent notamment pour l’usinage de métaux du groupe du platine. Des composants en métaux du groupe du platine entrent dans les applications les plus diverses :

- Technique médicale, entre autres pour les électrodes délivrant du courant électrique aux tissus environnants

- Technique de mesure des débits lorsque les fluides à mesurer présentent une forte agressivité chimique

- Industrie bijoutière et horlogère pour articles de luxe d’une résistance particulière et avec d’excellentes duretés de jusqu’à 320 HV

- Diverses associations de matériaux d’un module, tenant compte du coefficient de dilatation thermique

Nouvelles géométries

La fabrication additive permet de réaliser des conceptions originales dépassant les limites posées par certains processus de fabrication comme la coulée. La confection d’une bague creuse en or jaune ou d’un bracelet à maillons en platine 950 fournit un exemple parfait d’économie en matériau et en poids pour les montres de luxe. Par rapport aux maillons massifs des bracelets, elle permet d’économiser jusqu’à 40 % de matériau, augmentant ainsi le confort pour le propriétaire de la montre.

Fonction implémentée

Il est également possible d’intégrer directement des caractéristiques fonctionnelles aux endroits où des modules sont nécessaires normalement, par ex. les mécanismes de fermeture des boutons de manchettes : bouton de manchettes, barre, charnière et fermeture sont fabriqués d’une pièce en une seule opération, supprimant l’assemblage des différents éléments.